PowerFlex 750系列变频器在皮带机传动上的应用案例

项目背景

- 行业:煤炭行业

- 工艺段:矿井输煤皮带拖动系统

- 厂家:Allen-Bradley 罗克韦尔自动化

- 型号:PowerFlex 755 ,1台变频器

- 电压:660V

- 容量:415A

- 重载启动电流倍数:1.5

- 负载类型:胶带输送机

- 驱动要求:单滚筒单侧驱动

- 控制方式:FVC 无编码器反馈,速度调节

用户需求及其描述

近年来,该矿井随着生产任务的增加,原本设计的单台电机驱动输煤皮带的方案已不能满足生产需求。还有在某些极端情况下,当输煤皮带过载运行时,由于负载过重,导致输煤皮带压死,此时单台变频器已无法驱动电机运行。

结合用户的实际情况,在不做大范围改动的情况下,为了加大现场的生产能力,采用加大滚筒,加宽皮带,提高变频器转速的方式,来提高矿井的生产能力。

经过和现场的沟通,决定将原来系统的单驱动方式,改为双驱动方式来进行,具体方案是:通过增加一台同等功率的变频器,更换减速机,采用2台变频器同步驱动头部的方式来进行。

改造后的现场电机连接

电动机与机械轴的几种连接方式

- 靠背轮式直接传动;(传动效率高)

- 皮带传动;(结构简单,传动平稳,造价低廉,有缓存吸震的优点,适用于传动要求不严格的场合)

- 齿轮传动;(结构紧凑,效率高,传动稳定,但对安装要求高)

- 蜗杆传动;(机构紧凑,传动比大,传动平稳,常用于系统减速)

- 链传动;(结构紧凑,安装精度低,无弹性活动与打滑现象,传动比不稳定,只能同向传输,噪音大,能实现远距离传输)

如何选择

如何选择电动机与机械之间的传动方式?

结合现场实际情况,本系统采用了减速机齿轮传动的方式,在原来滚筒的另一侧,再加装一套电动机与减速机装置,来完成2台电机同减速机构的连接,同时拖动头部滚筒的连接方式。

改造后的现场电机连接图

自动化控制方案的确定

自动化控制方案的分析

电力拖动控制系统的关键任务是保证负载转距平衡分配,否则会出现彼此相互制动现象,导致拖动系统脱扣停车。我们将这种拖动系统定义为转矩/功率均衡分配拖动系统。

变频器同步控制方式

二种实现方法

(1).Droop的控制方法

(2).转矩与速度精确跟随控制方法

自动化控制方案的分析(一)

转矩锥度控制方法:利用变频器的锥度参数Droop。

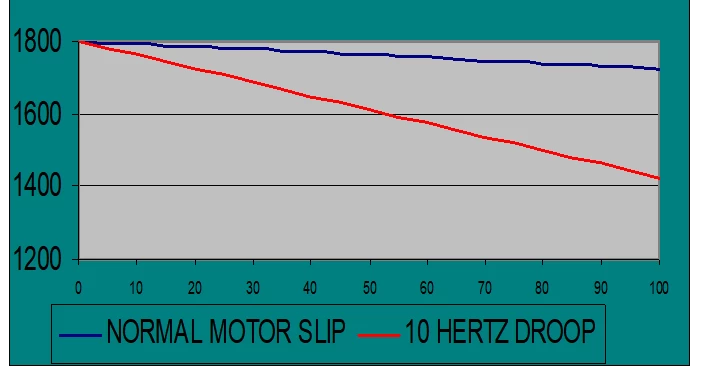

那么在滑差电机中,负载的转速n’永远小于电机转速n,滑差(slip)=(n-n’)/n。

slip值在0~1之间,但因0%意味着没有滑差,负载转速和电机转速n一样,这当然不太可能。常见可以为1~10%。

Droop功能是软化电机输出转矩的,主要是用在很多电机同时出力共同担负同一负载时,能达到负载平衡。避免出现有的电机出力大,有的电机出力小。

Droop是一种在出力较多时,自动降低自身输出转矩的一种式。换句话说,多个电机共同拖动同一个负载,谁出力大,谁就减速。最终实现大家共同平衡出力。

参数设定方法与原则

将两台变频器均设为速度模式,电机的控制方式可以是VF、SVC或FVC控制方式,速度命令同时由PLC通过网络来给定,为了在实际拖动负载过程中,电机的输出力矩尽可能一致,我们需要将变频器的Droop功能启用,也就是将变频器的参数P620设置为电机额定转速的五十分之一,当然在实际应用中也可以根据现场的电机曲线做优化调整。这种控制方式下,变频器是可以很稳定的拖动电机正常运行。

电机特性指的是电动机机械特性,是表电动动机轴上所产生的转矩M和相zhi应的运行转速п之间关系的特性。以函数п=f(M)表示。它是表征电动机工作的重要特性。电动机带动负载的目的是向工作机械提供一定的转矩,并使其能以一定的转速运转。

Droop是一种在出力较多时,自动降低自身输出转矩的一种方式。换句话说,多个电机共同拖动同一个负载,谁出力大,谁就减速。最终实现大家共同平衡出力。

控制方法的优点

- 参数及物理连接简单;

- 单体调试及单体维修测试时不会产生类似直流电机的飞车现象。

控制方法的缺点

- 调速范围小,通常允许速度变化范围在10HZ以内;

- 通常适用于负载均衡度要求在30%-65%的拖动系统中;

- 负载分配不精确;

- 电机数量不多于2台时,控制效果最好;

- 适用于弹性连接的负载。

自动化控制方案的分析(二)

变频器同步控制要求

两台或多台变频器之间需要力矩进行同步;(控制方式必须采用FVC)。

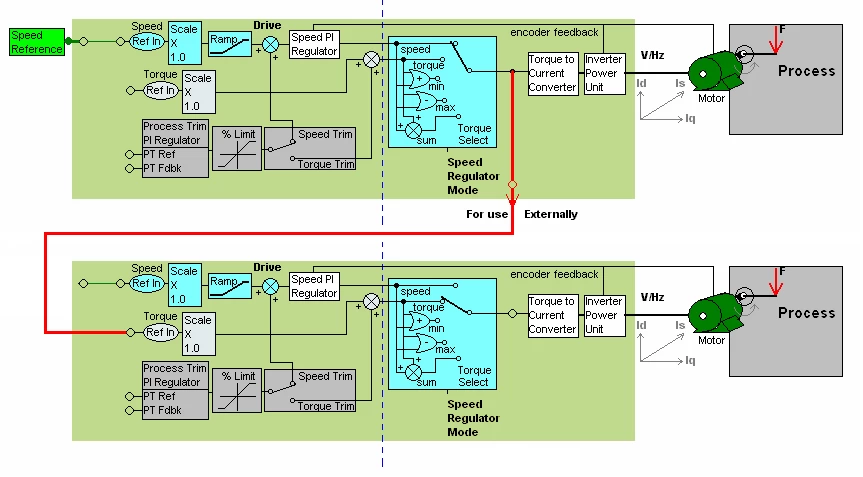

1.主从变频器力矩同步方式:

主变频器将转矩电流值通过模拟量的方式或者Peer to Peer方式,或者网络通讯卡的方式,将主变频器P690参数转矩电流值,传递给从变频器的速度给定参数P675,做为从变频器的力矩给定值;

从变频器的控制方式,P309参数,采用力矩调节器的方式,力矩值来自参数P675。

2.主从变频器速度同步方式:主变频器将速度反馈值通过模拟量或者 peer to peer 方式,传输给从变频器,做为速度给定值 ,去控制变频器的动作。

力矩跟随控制方法:在主从变频器间传递变频器对电机的转矩命令参数(可以用通讯的方式,也可以采用物理连接方式)

力矩跟随控制方法的优点

- 提供精确负载分配,多台电机如同一台大电机在工作;

- 无速度变化范围限制;

- 可以采用力矩比较方式避免飞车现象。

力矩跟随控制方法的缺点

- 对跟随器要用物理互连信号或通讯方式传递主主变频器的力矩命令值并在跟随器内做定标处理;

- 单体空载调试及单体维修空载测试或负载丢失时有可能产生类似直流电机的飞车现象;

- 尽管可以采用力矩比较方式避免飞车现象,但实际调试时,比较器的实时工作会产生力矩电流波动;

- 多传动点的负载连接要求为刚性机械连接。

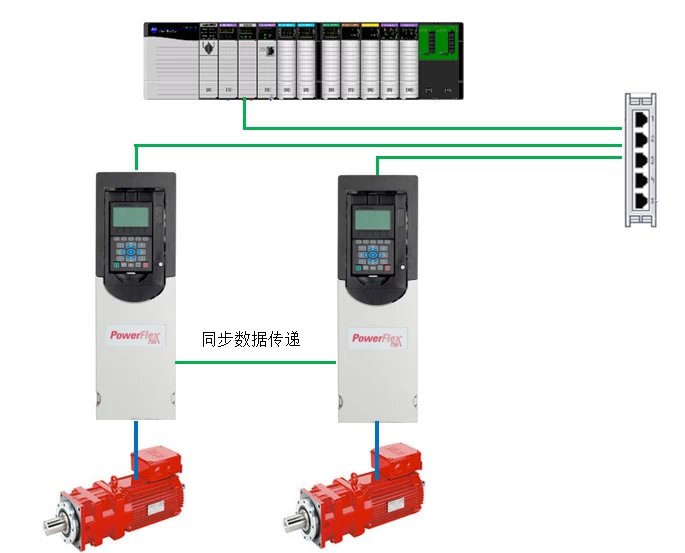

典型网络连接图

结合现场的实际网络拓补结构,我们采用了模拟量通讯,转矩控制的方式来实现该项目,同时,列举了两种方式设定时的示例,供大家做参考。

具体参数的设置列表

随着市场的变化和自动化技术的发展,PowerFlex750 系列变频器提供了引领潮流的变革。PowerFlex750 系列变频器创新体现于:

- 和Logix 技术融于一体的设计

- 领先的诊断功能

- 安全选项

- 多种控制选择和封装方式

领先的设计帮助提高生产力,保护设备,收集数据做出正确的确定以最大程度的提高产能。

该系列变频器在设计时关注易于使用,方便集成和运用灵活 。

PowerFlex 755

定位在易于使用, 系统集成, 高精度定位和高响应速度/ 精度

400/480V, 600/690V:

0.75…1500 kW / 1.0…2000 Hp

交流或直流输入

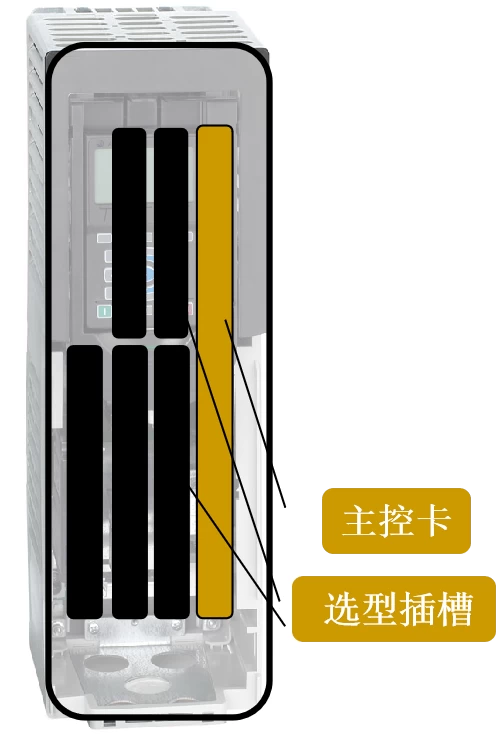

Frames 1-10

5个选项插槽

当需要安装辅助电源时,辅助电源会占据一个插槽,剩余4个选项插槽。

主板标准内置I/O端口:

1 标准内置数字量输入

PowerFlex 753

定位在易于使用的高性能工程型变频器

400/480V, 600/690V:

0.75…250 kW / 1.0…350 Hp

3个选项插槽和额外

安装辅助电源的空间

主板标准内置 I/O 端口:

3 数字量输入;

1 继电器输出;

1 晶体管输出;

1 模拟量输入;

1模拟量输出;

1 PTC 输入

插槽 可供通讯卡, 安全卡, 编码器反馈卡,扩展 I/O 卡和辅助电源使用。

多种控制模式(速度控制,力矩控制和位置控制)支持各种运用类型

支持多种电机控制方式

- V/Hz 电机控制

- SVC 无速度传感器矢量控制

- FVC 基于 FORCE™ 技术的磁通矢量控制 (with and without encoder)

- 电压调节控制 (非电机控制)

- 永磁同步电机控制 (PowerFlex 755) Surface Permanent Magnet Interior Permanent Magnet

交流单机输入和公共直流母线的理想配置

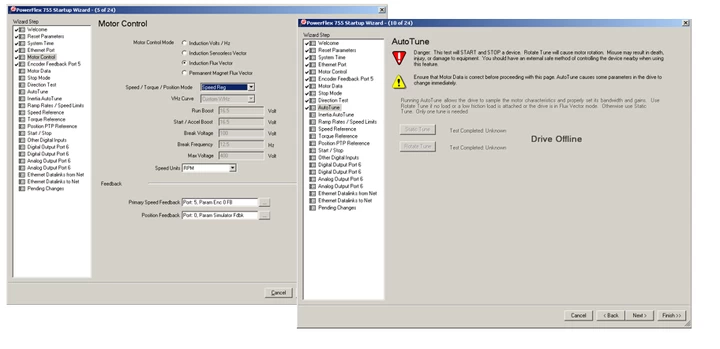

方法一:采用变频器操作面板中的Start Up菜单进行参数组态和电机Tuning

方法二:采用变DriveExecutive软件的向导菜单进行参数组态和电机Tuning

实施方法

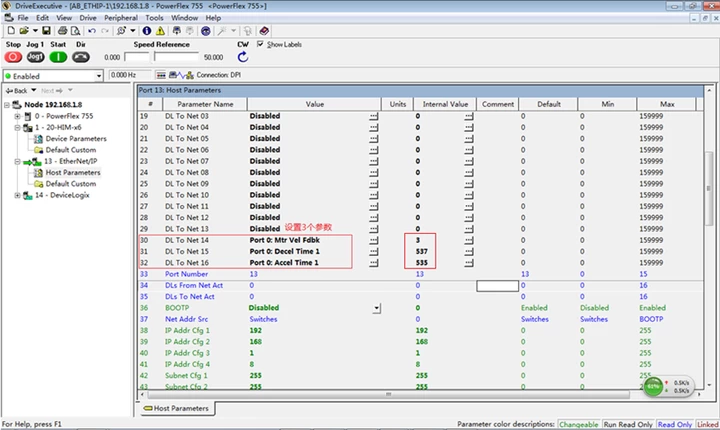

网络通讯方式,速度同步方式设定

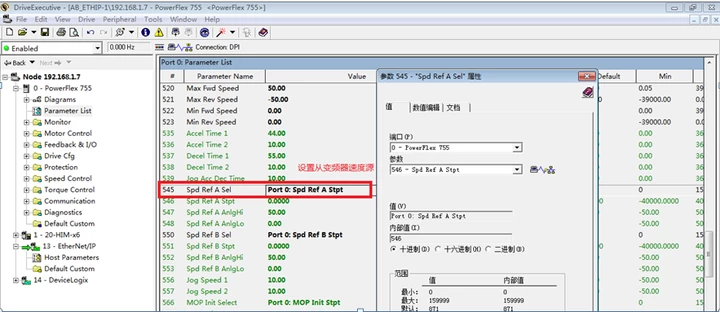

主变频器将速度反馈值参数3的数值通过Peer to Peer方式传递给从变频器的速度给定参数546,作为从变频器的速度设定值。

主IP 192.168.1.8

设置主变频器的速度参考源,如下图所示:

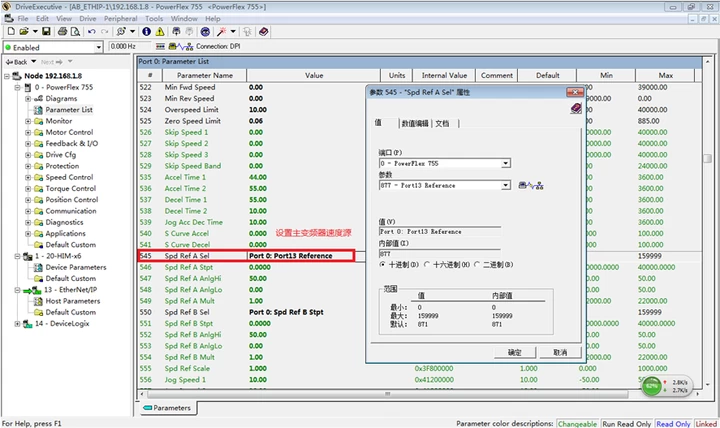

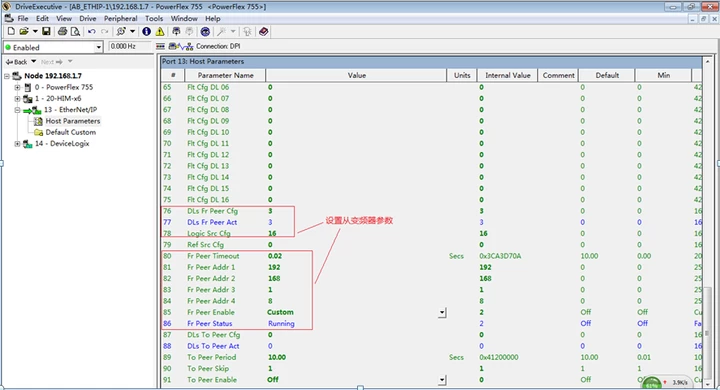

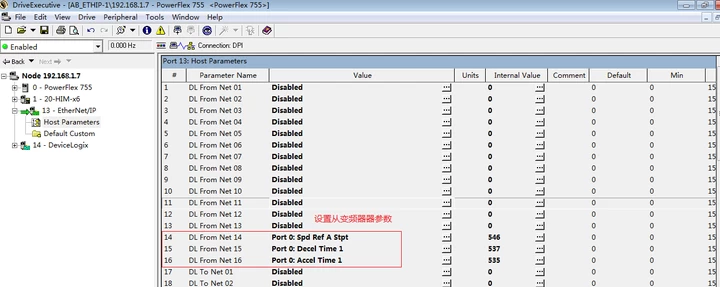

设置IP地址为192.168.1.7的从变频器的参数:

通过以太网的DATALINK功能,从变频器接收来自以太网主变频器发送的加减速时间和频率反馈值,主变频器的速度反馈值作为从变频器的速度基准值。

设置从变频器的速度参考源,如下图所示:

实施方法,模拟量方式,速度转矩方式设定

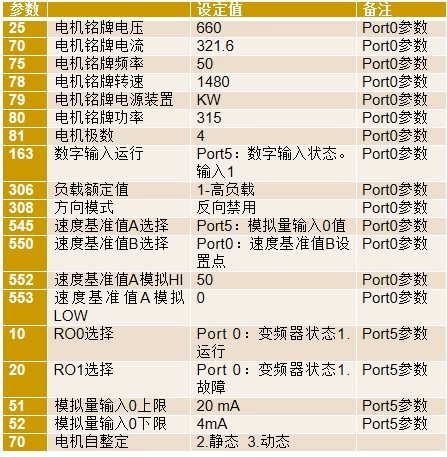

1.主变频器参数设置(192.168.0.115)

基本参数:

主要参数设置:

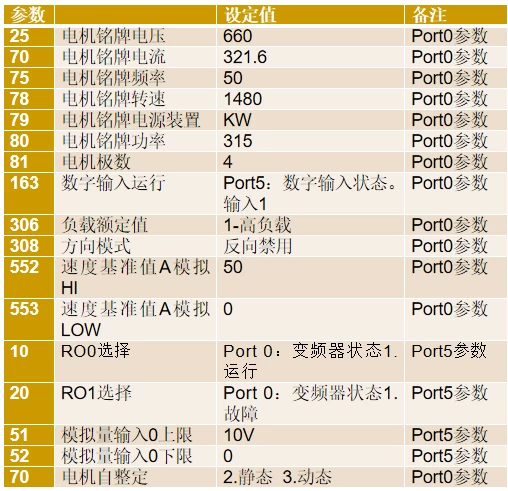

2.从变频器参数设置(192.168.0.116)

基本参数:通过通讯和模拟量均可给到从变频器

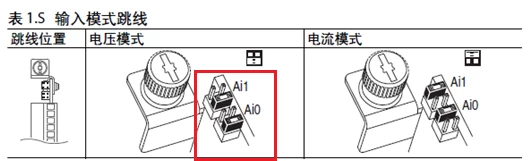

注意:需要把变频器IO卡的模拟量输出跳线短接,AI0改为电压模式。

主要参数设置:

最终数据对比:

测试结果:在速度转矩方式设定,同步系统投入使用后,皮带运转正常,且主从变频器运行电流,转矩电流,频率都符合用户设计需求,达到了现场设计的效果。